고정 헤더 영역

상세 컨텐츠

본문

Textile 프린트 업계에서 몇년 전 갑자기 혜성처럼 등장하여 무서운 속도로 보급이 되고 있는 프린터가 있다.

오늘은 DTF(Direct to film) 프린터에 대하여 공부해 보자.

DTF를 제외한 현재 Textile 프린팅 시장에 대해 설명을 하자면 Screen printing, Off-set printing, 승화 전사, DTG(Direct to garment) 등 여러 프린팅 방식이 존재한다.

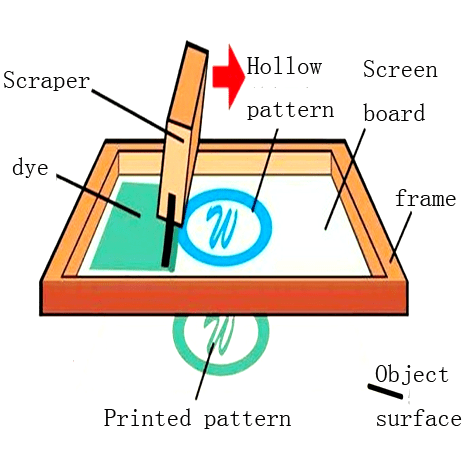

Screen printing으로 쉽게 예시를 들자면 Screen printing은 (흔히 실크스크린이라고도 불린다.) 여러가지 복잡한 과정이 있고 한번 Squeeze에 한 색상밖에 칠하지 못한다. 그런데 이 스퀴즈를 하기 위해서는 아래 그림과 같이 인쇄하고싶은 이미지 판이 필요하다.

스크린 프린팅은 색상 하나당 판이 1개씩 필요하다. 실크스크린은 저 무지막지한 frame에 한가지 색상을 올려 쥐어 짜내어 아래 내가 원하는 부분에만 잉크가 닿게 하는 방식으로 인쇄를 진행한다. 내가 원하는 인쇄물이 검정색이라면 한가지 색상만 사용하므로 1도 인쇄를 통해 빠르게 찍어낼 수 있다. 하지만 색상이 2가지 이상이라면 색상 하나당 frame이 하나씩 필요하다. 따라서 상당히 번거로울수 밖에 없다. 예를들어 아래의 그림과 같은 인쇄를 하고싶다! 하면 C,M,Y,K 총 4가지 색상이 필요하며 이에 따라서 frame도 4가지가 각각 필요하고 4번을 찍어내야 한다 즉 4도 인쇄를 해야 한다는 이야기다. 스크린 인쇄는 일반적으로 가격이 저렴하나, 하나의 물품을 만드는데 복잡하고 손이 많이 가면? 당연히 가격이 비싸진다.

이 외로 여러가지 장,단점이 있지만 필자가 이야기하고 싶은 부분은 번거롭다는 점이다. 물론 어느 공정이든 장점, 단점이 동시에 존재하기에 소비자의 모든면을 충족시키는 제품은 없다.

하지만 인간은 항상 지금보다 편함을 추구하기 위해 기술을 발전해왔고, 이는 Textile 프린팅 업계에서도 마찬가지이다.

아니 그러면 그냥 집이나 학교에서 사용하는 프린터처럼 원하는 이미지를 버튼 하나 누르면 나오는건 없나?

그래서 나온게 DTF 전사 프린터다.

DTF 프린터는 일반적으로 거의 모든 프린터가 Epson piezo 방식 head를 사용한다. piezo방식은 전기적 압력을 주어 잉크가 나오게 하는 방식이라고 알아두면 된다. 1200mm, 600mm폭의 대형 장비가 있으며, 소형 A3, A4로 개조된 장비도 있다.일반적으로 media는 film을 사용한다. Film 이외에도 친환경적인 DTF용 전사지 제품도 출시가 되고 있다. 그래서 driect to film, film위에 바로 출력을 할 수 있는 방식이다. 위의 CMYK 4도 인쇄 이미지를 생각해보자. Screen printing을 하기 위해선 frame을 4개 만들고... frame을 한번씩 4도를 거쳐서 짜내서 완성된다. 그런데 이 DTF 시스템을 사용하면 그런 번거로움이 없고, 5분 이내에 출력이 완료된다. (일반적으로 DTF 600mm폭의 작업 속도는 시간당 10m 면 빠르게 나오는 편이다.) 다품종 소량생산에 최적화 되어있고, 상당히 편리하다.

Rip 프로그램을 통해 이미지를 프로파일링 한 뒤, 인쇄 버튼을 누르게 되면 노란색 진행방향으로 media가 진행을 하게 된다. 첫번째 헤드에서 CMYK를인쇄 한 후 두번째 헤드에서 이미지 위에 그대로 White를 입히게 된다.

이 과정을 거치면 powder adhesive 부분에서 파우더가 자동으로 떨어지며 파우더들은 위 그림과 같이 아래로 쳐져서 모이게 된다. 그림에서 설명은 없지만 dryer 가기 전에 회전하면서 media를 일정한 속도로 쳐주며 파우더를 털어준다. Dryer를 거쳐 hot melt powder가 잘 녹게 되고, 마지막 아래 롤로 감기게 된다. 사용하는 media에 따라 Cold peel / Hot peel을 할 수 있으며, 전사 온도 및 조건은 powder와 관련성이 있다.

이 과정이 끝나게 되면 원하는 부위에 작업물을 적당히 잘라서 올려두고 press로 열, 압력 처리를 가한 뒤 Cold peel / Hot peel 을 하면 된다. 말로 들으니깐 참 쉽지만 사실 작업상 애로사항들이 여러 문제가 있긴 하다.

DTF의 제일 큰 장점은 적고 복잡한 양을 쉽고 빠르게 작업한다는 점이다.

여러 단점이 있겠지만 필자가 생각하는 제일 큰 단점은 아무래도 Head 막힘 문제다. CMYK(수성)잉크와 White 잉크를 사용하는데 White 잉크가.. 상당히 자주 막힌다. 관리가 어렵다. 보통 DTF의 십중팔구 문제는 이 헤드 문제이다.

궁금한사항이나 더 알고싶은 내용이 있다면 댓글을 남겨주시면 답변을 드리도록 하겠다.

글을 급하게 마무리 하는 이유는 퇴근시간이다...

'Study > 종이,필름,인쇄,출력' 카테고리의 다른 글

| Hp Indigo 출력 (0) | 2022.12.22 |

|---|---|

| 평판인쇄(Off-set) (0) | 2022.12.22 |